智能手机组装测试

组装部分

手机的每一个模块基本上是标准化的。从前到后,从外壳,到外框,到锂电池,到LCD背光源模组,上面的玻璃盖板,还有一些关键组件,像摄像头,后端的比如用激光在背面打logo,到出厂贴的膜,到里面关键的螺丝锁付,到防水性能检测,到麦克风、电池模组组装,到摄像头组装,到一些配件的焊接,到侧键、home键安装,到前面的盖板贴膜压合,整体构成了一个智能手机总装过程。

测试部分

其实任何一个东西,测试部分是至关重要的,因为它直接跟品质相关。有很多测试是过程测试,也有终端测试。大家非常熟悉的手机终端测试,有MMI测试,其实还有很多部分,像音频、射频等,还有外观尺寸方面的测试,它会影响到整体的质感,防水性能,还有平面度。还有LCD打光的,有光斑,有暗斑,这些都需要检测。

关键核心部件

首先是玻璃面板。目前,智能手机的玻璃面板已经从2.5D逐渐演变成3D,3D玻璃的直接需求的设备就是热弯机、五轴的精雕机、还有2.5D跟3D的检测设备,这些设备后续都将会十分火热。

第二是LCD和OLED。LCD跟OLED最大的区别是什么?就是LCD靠背光源模组打上去,OLED是自己发光的。OLED必然会取代LCD,这是一个大趋势。

第三是PCBA跟FPC,其实这两个之间也是有个比较漫长的过程,现在基本上手机里面很多都是FPC软板,之前有PCBA的。其实它们的工艺呢,前端的化学工艺是非常复杂的,能做的自动化设备也就是上下料而已,或者是转运,后端的SMT段这一块的自动化,对标准设备、辅助上下料的需求还是比较大。

还有一个关键的设备叫PSA,叫软板贴附设备,后面也会是一个非常大的需求,还有像点胶、烘烤、激光切割、检测设备。检测设备主要检测金手指,还有一些翘曲,比较关键的是瑕疵需要检测,现在还是大量用人再检测,后续可能在这一块是比较大的需求点。

第四是锂电池,锂电池后面有没有革新呢?其实会一直革新下去,续航能力一直是手机的短板,后面像石墨烯可能会是一个方向。其实跟汽车新能源是相关的,像下一代燃料电池,用在汽车上面的,很多是相通的。动力电池跟手机的锂电池有没有区别,就是大小不一样,像传统的18650电池,后续会被这种锂电池包去替代。现在很多锂电池包都是大片的,跟手机电池是一样的,一层一层进行封装,极耳焊接,其实是相通的。

第五是机壳,现在是铝合金,需要用到CNC,表面处理、阳极处理、喷砂,连带着肯定有检测。CNC的上下料,最近几年比较火的像长盈精密,其实他们CNC上下料的需求一直在猛增。长盈精密甚至成立了子公司专门做自动化这一块,把机械手的上下料这一块的量做起来了,其实这块是可以产生量的。我觉得机壳这块,3D玻璃后盖要完全取代其实还是有个过程。大家应该有印象,乔布斯时代出现iPhone4,4s系列,它的后盖是玻璃的,但后面又改成了铝合金。

关键工艺

按照工艺去划分的,可分成组装段,核心部件段,还有检测段。

组装段方面,包括点胶,精密贴装、预装的,还有精密压合,锁螺丝,这些是一定会量产的。

核心部件段,包括SMT、PSA、激光切割、打标、焊接,还有自动上下料、抛光、打磨、精雕、热弯等设备。核心部件还有一段比较微小的模组也是组装的,举个例子,摄像头模组跟总装线的工艺是类似的。

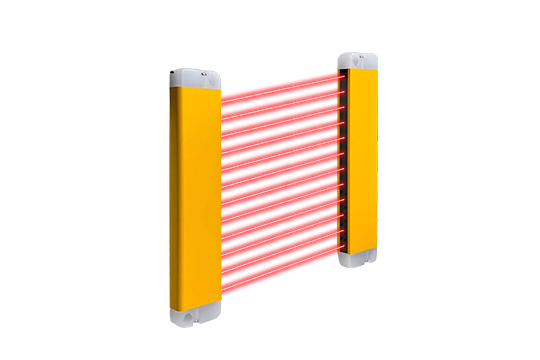

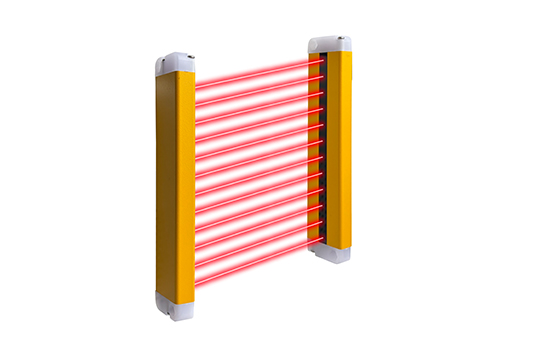

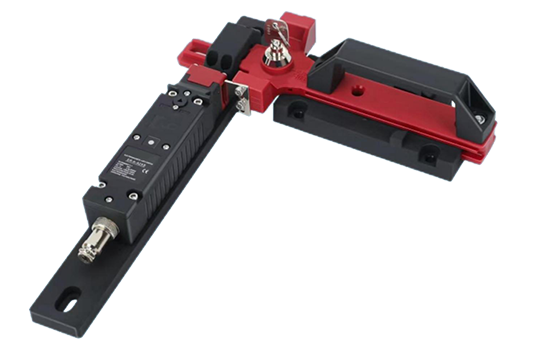

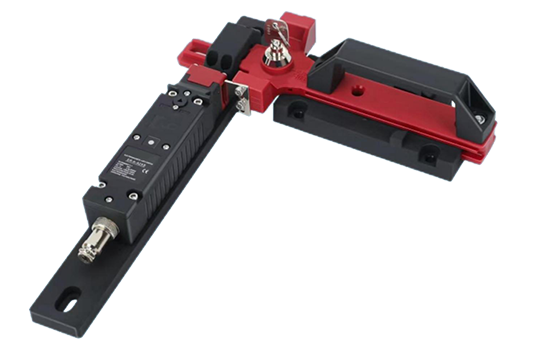

检测段其实就是尺寸量测,包括平面度、段差、间隙,还有瑕疵检测;也包括性能检测,包括射频、音频、MMI,这些性能都需要专门的仪表去检测。

关于手机的玻璃背板和背板

除非是类似LCD跟OLED,或者是以前的白炽灯被LED灯取代的情况,一种东西比另一种东西有绝对优势,会被必然取代。那如果双方都具有优势,或是优势不明显的时候,它会被部分取代。除非后续结合到无线充电或者各种技术,需要某种材料的时候,才会有一个必然趋势产生,所以短期内我觉得应该是这几类都有。短期来看,金属壳还是主流,因为从整个行业看,产业链变不了那么快。

智能手机产线自动化集成

手机产线自动化是趋势

目前全球70%的电子产品是在中国制造,目前在整个手机行业或者3C行业中,整个生产制造过程的90%还是以人工作业方式为主,这意味着未来智能改造这一块的空间是非常巨大的。

针对手机行业,首先,手机大的分成四大块:第一个是前工序,就是壳料的、塑胶料的、金属料的处理方面,比如说中框的CNC加工,有抛光打磨工艺;还有品质自动化,比如说卡槽、HOME键的尺寸检测,还包括喷涂,包括PC板的组装和测试的一些工序,这一块更多地通过外围围绕着手机产业链的自动化公司上的自动化项目。

第二块更多地是在手机厂家,比如苹果的代工厂,会有中段的组装和测试,也就是大众比较专注的地方,同时是在这个行业中占整个产业链加起来80%劳动力的方向。

最后是后面的包装,做完成品,包括刚刚说的MMI测试、二维码写入之后,马上会进入包装,然后装箱码垛。

四大块--前工序、组装、测试和后道包装,前工序可能占从业人员10%,装配占60%,测试占20%,包装占了10%。按这个劳动力的分配,从减员增效的角度讲,能够解决装配和测试这块的应用,那是非常大的一个方向。

手机产线的新要求

首先,第一个就是小批量多品种频率高,需要高柔性产线。比如苹果要出新手机了,可能有三个系列,一百条生产线满足三个系列的生产,但这一百条生产线一定能够同时生产这三种产品。这就要求整个设备能够兼容它所有系列的产品。

第二个就是设备是有一个折旧周期的。目前整个行业通常水平大概在3到5年左右周。而手机的生产周期相对较短,苹果大概是12个月的周期,国内很多则只有是8个月的周期。手机的产品生命周期和上线的设备折旧期的不对等,意味着手机生产线会生产好几代手机产品。在这里,有一个非常重要的参数叫设备的可重复利用率。如果花2000万用两个月投了一条iPhone7的生产线,iPhone8出来之后,只需要一个再投入,这个再投入就是看设备的可重复利用率能达到多少。目前整个行业通常是非标的,只能达到30%左右,如果设备可重复利用率能够达到80%-90%,这里就有非常多的机会出现。

第三是投资回报问题,就是投入多长时间能收回成本。按照非苹果客户企业主能够接受的范围,大概是在一年半到两年。

组装、测试段利润水平高

刚刚说了整个手机产业分成四个大段,在组装和测试段,技术门槛高于商业模式的,其付款条件和利润率也是非常高的。

金属钻攻机

手机金属壳未来几年还是主流

做金属加工,有一个重资产投入,就是机械设备的投入。机械设备分很多,一种就是钻攻机,主要做一些钻孔,还有铣一些内腔、包括外边,把一个金属的手机壳做成一个成品,主要是做这样一个工艺。

在我看来,金属手机外壳依然是市场的大趋势,玻璃、陶瓷外壳还需要很长的周期才能占领市场。当年,苹果在整个金属加工领域布局了三年到四年时间,才把注塑一夜之间干掉,所以如果现在全部变成玻璃或者变成陶瓷的话,也需要一个周期。所以说金属加工的未来的一个预期,还有3到5年的一个周期,走到三年以后才能再去预测下一个三年。

金属壳CNC加工是重资产

现在富士康是有15万台CNC,然后比亚迪也是有将近4万台CNC,就算一台CNC25万块钱,这是个非常大的基础的重资产投入,门槛很高,高到什么程度?现在要跟这些厂商合作,接订单最少是拥有500台CNC,才可以接到他二手的订单。这500台是个什么概念?就是说你重资产投入至少要投1.25个亿进去,1.25亿不一定就能周转起来,可能还需要其他的一些配套,包括一些其他的设备辅助、人员之类的。

自动化组装在这个行业里面一直是各个厂商很头疼的问题。产品的单价越来越低,人工成本越来越高,每家厂商都在想着用自动化。怎么样去解决这个24小时不停的运作,效率很高而且不停的,无人化的车间也好,智能化的车间也好。包括做全制程的富士康、比亚迪、华茂,都在考虑用自动化方案去解决这个行业里最典型的上下料的问题。现在上下料还有用人工去解决的,可能会考虑用水平机械手、半自动、非标、六关节机械手,这些都会考虑进去。

但这个行业有特殊性,包括它产品多样性很大,每家设计的厂商产品设计都不是一样的,没有规律、标准,长的样子也不一样、大小也不一样,对产品的自动化配套和整个衔接性要求很高;而且切换周期要非常短,有可能一个产品就做两个月、三个月就下线了,我的自动化能不能匹配上来,这是对自动化的非常高的要求。

关于iPhone8的玻璃背板

iPhone8后面也是一个玻璃盖板,中框还是在的。切削量可能减少,但是不会说没有。中框相对于金属壳单价不一定会下去,单价可能会更高,因为要求更高了、更精密了,对整个组装线的要求更高,而且材料也可能更好了。材料更好的情况之下,对切削的要求也更高了,所以单价肯定不是按现在铝材来算,切削铝和切削不锈钢、钛合金是完全不一样的,我用的刀都可能不太一样。

如果用3D玻璃面板,其实厂商追求的不是用精雕机去做,而是尽量缩短后段的加工量,用玻璃成型机一次性成型,折弯、切割、磨削以后90%已经是成品了。

热弯机很难做,而且那个机器成本很高,不像钻攻机二三十万元一台,那个要四五百万一台,光成本就需要两百多万,肯定得卖你四五百万。目前只有韩国几家给三星供货的企业能做好,国内很多企业只有30%的良率。任何品牌都会做一块,但不是所有的款式都会做成3D玻璃。因为有一个市场接受程度,需要一个过程,而且如果把所有的产品全切到玻璃,市场没能大批量做出来,总不能不做手机了。订单拿回来,造不出来。整个布局来讲,还没有看到哪一家正在大批量上玻璃成型机、玻璃精雕机。有上市公司包括一些大公司,小范围地进行布局。

点胶专家

点胶是一个动词,也是一个名词,就是把胶水涂抹到工件上,就叫点胶。点胶名词呢,通常点胶机是一个设备。点胶这种工艺,也叫灌胶、涂胶和滴胶。这个胶水指的是一个流体,膏状的也好,粉状的也好,只要是流动的,都统称为叫点胶。

胶水的作用主要是在粘接、灌封、结缘、固定、表面处理、防水、导热、导电等,在电子行业应用是最多的。从电子行业出来也比较多,从电子到各个外壳、塑料和金属等各方面的粘接,后面延伸到了照明,就LED。

点胶最早在没有设备的时候是人工做的,对量和位置的控制是不够的,就慢慢延伸到半自动点胶,对点胶的量和路径会得到控制,全自动就用到了机器人,用机器人来涂抹,再上升到目前的点胶装配线,智能工厂。

点胶延伸一下,可以理解为一种贴合工艺。原来是用卡扣、铆接、焊接、用螺丝固定的连接方式进行组装,所以诺基亚能做成一个砖头。为什么要做成砖头?因为当时没有粘接工艺,只能用卡扣、铆接的方法做。没有导热硅胶的运用,所以把散热模块做得很大,避免手机线路板过热。现在化工胶水的应用越来越广,以至于贴合工艺的应用越来越成熟。为什么手机原来是用塑胶件,现在用金属的?因为金属和线路板电气元件之间,通过涂抹导热硅脂后,可以直接通过外壳散热,解决了原来的散热问题。大家可以看到电脑风扇背后有一块大的铝散热块,现在通过胶水,外壳的表面就可以做到直接散热。可以用胶水工艺做到贴合工艺,大家可以看到穿戴设备是柔性的,抛物线OLED,以后的屏幕都可以贴在墙上的。为什么能做到?因为化工材料的研发速度越来越快,可以用胶水直接把产品贴合起来的,才能做到可穿戴、柔性化。

点胶机可以这样去理解,一个是工业机器人作轨迹运动,一个是点胶的阀,是胶的流量控制。阀是一个开关,阀有很多种,有针阀、旋转阀、球阀。螺杆阀是用一个螺杆泵来泵出的,可以做到闭环的流量控制。通常行业内做得最多的是用恒压恒流的模式来做点胶,也最容易同质化,是个人都会做,所以在点胶机段恒压恒流的点胶机比较同质化。伺服压胶的装置不单用到了恒压恒流,也用到了位置控制,对推出的胶是有一个闭环控制的。如果推得不准,会把胶管压爆,点胶是不准确的。目前国内的螺杆阀都比较差一点,用的都是国外的,用于微量的精密点胶,通过螺杆旋转之后计量的方式输出。计量阀又有活塞的,就是容积泵。压盘泵通常用在高粘度的胶水,像玻璃胶,通过气压和一般的增压方式是压不出来的,那就通过增压泵把它压出来,通过阀门的开关来控制胶的开关,再通过流量的控制,经过机器人的运动把胶涂抹到工件上,就完成了整个点胶工艺。

如需了解更多信息,请访问嘉准官网www.fcsensor.com点击在线咨询,我们将安排专业工程师为您服务!

你也可以拨打官方客服热线:400-0731-388,我们将竭诚为您服务!

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

.jpg)

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多